Китай OEM на замовлення вуглецева стальзапчастини до вантажних автомобілівшляхом лиття за виплавленими моделями таТочна обробка з ЧПУ. Доступна марка від низьковуглецевої сталі, середньовуглецевої сталі до високовуглецевої сталі відповідно до різних специфікацій. Доступна обробка поверхні: фарбування, анодування, пасивація, гальванічне покриття, цинкування, гаряче цинкування, полірування, електрополірування, нікелювання, чорніння, Geomet, Zintek.

Вуглецевий сплав — це група залізовуглецевих сплавів із рідкісними іншими хімічними елементами, такими як Si, Mn, P і S. Відповідно до рівня вмісту вуглецю вуглецева сталь для лиття зазвичай поділяється на низьковуглецеву сталь, середньовуглецеву сталь і високовуглецева сталь. Литі вуглецеві сталі всіх країн світу прийнято класифікувати за міцністю і сформулювати відповідні марки. При одній і тій же температурі плинність розплавленої сталі з різним вмістом вуглецю різна. Оскільки сталі з різним вмістом вуглецю мають різний ступінь розвитку в дендритах. Чим більший температурний інтервал зони кристалізації (різниця температур між лінією ліквідусу та лінією солідусу), тим більше розвинені дендритні кристали вуглецевої сталі, тобто тим гірша текучість розплавленої сталі, що призводить до здатність розплавленої сталі заповнювати форму.

Щодо хімічного складу вуглецевої сталі, за винятком фосфору та сірки, для інших хімічних елементів немає обмежень або є лише верхні межі. Відповідно до вищезазначеної передумови, хімічний склад литої вуглецевої сталі визначається ливарним виробництвом відповідно до необхідних механічних властивостей.

Методи термічної обробкивиливки з вуглецевої сталізазвичай є відпал, нормалізація або нормалізація + відпустка. Для деяких виливків із високовуглецевої сталі також можна використовувати загартування та відпуск, тобто загартування + високотемпературний відпуск, щоб покращити комплексні механічні властивості виливків із вуглецевої сталі. Невеликі виливки з вуглецевої сталі можуть бути безпосередньо загартовані та відпущені з литого стану. Для великомасштабних або складних за формою вуглецевих сталевих виливків доцільно виконувати загартування та відпуск після нормалізуючої обробки.

ПеревагиЛиття по моделлю:

✔ Чудова гладка поверхня

✔ Жорсткі допуски на розміри.

✔ Складні та складні форми з гнучкістю дизайну

✔ Можливість лиття тонких стінок, отже легший ливарний компонент

✔ Широкий вибір литих металів і сплавів (чорних і кольорових)

✔ У конструкції форм не потрібна тяга.

✔ Зменшити потребу ввторинна механічна обробка.

✔ Низькі матеріальні відходи.

| ДОПУСКІ ВІДЛИВКИ ЗА ВИКАЧУВАННЯМИ | |||

| Дюйми | міліметрів | ||

| Розмір | Толерантність | Розмір | Толерантність |

| До 0,500 | ±.004" | До 12,0 | ± 0,10 мм |

| від 0,500 до 1,000” | ±.006" | 12,0 до 25,0 | ± 0,15 мм |

| від 1000 до 1500" | ±.008" | 25,0 до 37,0 | ± 0,20 мм |

| від 1500 до 2000" | ±.010" | 37,0 до 50,0 | ± 0,25 мм |

| від 2000 до 2500" | ±.012" | від 50,0 до 62,0 | ± 0,30 мм |

| від 2500 до 3500" | ±.014" | 62,0 до 87,0 | ± 0,35 мм |

| від 3500 до 5000" | ±.017" | 87,0 до 125,0 | ± 0,40 мм |

| від 5000 до 7500" | ±.020" | 125,0 до 190,0 | ± 0,50 мм |

| 7.500 до 10.000" | ±.022" | 190,0 до 250,0 | ± 0,57 мм |

| 10 000 до 12 500" | ±.025" | від 250,0 до 312,0 | ± 0,60 мм |

| 12.500 до 15.000 | ±.028" | від 312,0 до 375,0 | ± 0,70 мм |

| Виконавчий стандарт допуску на лиття: ISO 8062 2013, ISO 2768, ГОСТ 26645 (Росія) або GBT 6414 (Китай). Розмірні допуски для лиття (DCTG): 4 ~ 6 і геометричні допуски для лиття (GCTG): 3 ~ 5. | |||

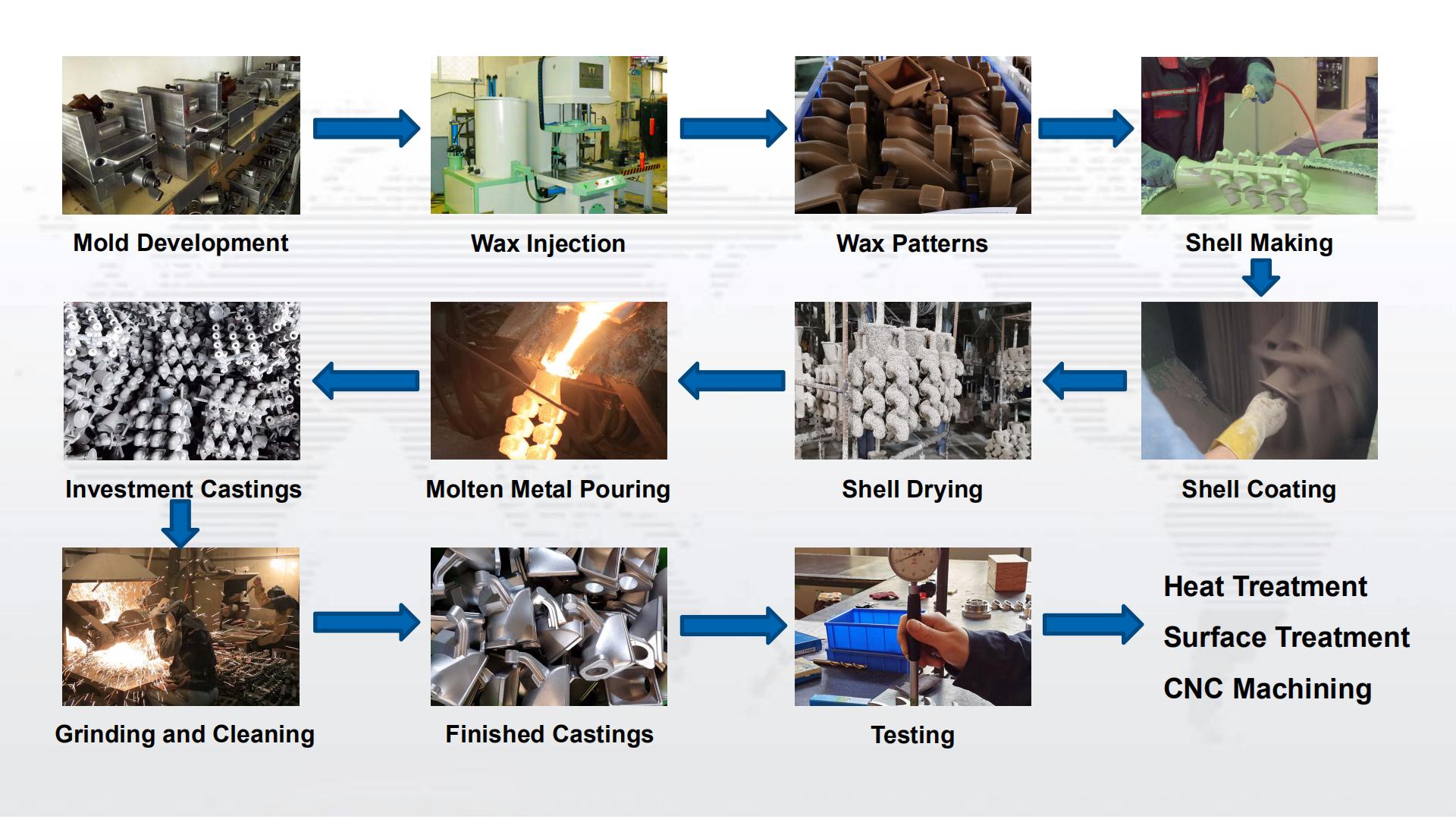

Етапи процесу лиття по моделлю:

Під час процесу лиття за моделлю восковий малюнок покривається керамічним матеріалом, який після затвердіння приймає внутрішню геометрію бажаного литва. У більшості випадків декілька деталей відливають разом для досягнення високої ефективності шляхом прикріплення окремих воскових шаблонів до центральної воскової палички, яка називається литником. Віск виплавляється з візерунка – тому цей процес також відомий як процес втрати воску – і розплавлений метал виливається в порожнину. Коли метал затвердіє, керамічну форму струшують, залишаючи майже чисту форму бажаного лиття, після чого проводять обробку, тестування та пакування.

Причина, чому ви обираєте ливарне виробництво RMC для індивідуальних сталевих відливок:

- Орієнтований на інженерну діяльність з акцентом на лиття металу

- Великий досвід роботи зі складними геометріями та деталями, які важко виготовити

- Широкий асортимент матеріалів, включаючи чорні та кольорові сплави

- Власні можливості обробки з ЧПУ

- Універсальні рішення для виплавленого литва та вторинного процесу

- Стабільна якість гарантована

- Командна робота, включаючи інструментальників, інженерів, ливарників, машиністів і техніків.

Можливості RMC для лиття по моделлю:

RMC здатний відповідати специфікаціям матеріалів відповідно до стандартів ASTM, SAE, AISI, ACI, DIN, EN, ISO та GB. Ми маємо понад 100 різних чорних і кольорових сплавів, з яких ми відливаємо деталі, використовуючи складні критерії проектування. Наш розмірно і геометрично складнийлиття по моделлювиготовляються в чисту форму, мінімізуючи потребу у вторинній механічній обробці.

| Еквівалентна марка вуглецевої сталі | |||||||||

| опис | AISI | W-стофф | DIN | BS | SS | AFNOR | UNE / IHA | JIS | UNI |

| Низьковуглецева сталь | A570-36 | 1,0038 | RSt 37-2 | 4360 40 C | 1311 | E 24-2 Ne | - | SS 34 | Fe 360B FN |

| A36 | 1,0044 | Ст 44-2 | 4360 43 А | 1411 | NFA 35-501 E 28 | - | - | - | |

| A573-81 65 | 1,0116 | Ст 37-3 | 4360 40 B | 1312 | Е 24-У | - | - | Fe37-3 | |

| 1006 | 1,0201 | вул.36 | - | 1160 | Fd 5 | - | - | - | |

| A515-65 | 1,0345 | ПРИВІТ | 1501 161 | 1330 | A 37 CP | F.1110 | SGV 410 | - | |

| 1015 | 1,0401 | C 15 | 080 М 15 | 1350 | CC 12 | F.111 | S 15 C | 080 М 15 | |

| 1020 | 1,0402 | C22 | 050 A 20 | 1450 | CC20 | F.112 | - | C20C21 | |

| - | 1,0425 | H II | - | 1432 | A 42 CP | A42 RCI | SGV 410 | Fe 410 1 кВт | |

| 1213 | 1,0715 | 9 SMn 28 | 230 М 07 | 1912 рік | S 250 | 11SMn28 | СУМ 22 | CF9SMn28 | |

| (12L13) | 1,0718 | 9 SMnPb 28 | - | 1914 рік | S 250 Pb | 11SMnPb28 | СУМ 22 Л | CF9SMnPb28 | |

| - | 1,0723 | 15 S 20 | 210 А 15 | 1922 рік | - | F.210.F | СУМ 32 | - | |

| 1140 | 1,0726 | 35 S 20 | 212 M 36 | 1957 рік | 35 MF 6 | F.210.G | - | - | |

| 1146 | 1,0727 | 45 S 20 | 212 M 44 | 1973 рік | 45 MF 4 | - | - | - | |

| 1215 | 1,0736 | 9 SMn 36 | 240 М 07 | - | S 300 | 12 SMn 35 | СУМ 25 | CF 9 SMn 36 | |

| - | 1,0765 | - | - | - | - | - | - | 36SMnPb14 | |

| 1010 | 1,1121 | Ck 10 | 045 M 10 | 1265 | XC 10 | F.1510 | S 10 C | C10 | |

| - | 1,1121 | Ст 37-1 | 4360 40 А | 1300 | - | - | S 10 C | - | |

| 1022 | 1,1133 | ГС-20Мн 5 | 120 М 19 | 1410 | 20 М 5 | F.1515 | SMnC 420 | G22Mn3 | |

| 1015 | 1,1141 | Ck 15 | 080 М 15 | 1370 рік | XC 18 | F.1511 | S 15 Ck | 080 М 15 | |

| 1025 | 1,1158 | Ck 25 | 070 М 26 | 1450 | XC 25 | F.1120 | S 25 C | C25 | |

| 1018 | - | - | - | - | - | - | SS400 | Fe 360 B | |

| Середньовуглецева сталь | A662 C | 1,0436 | AST 45 | 1501 224 | 2103 | A 48 FP | - | - | - |

| 1035 | 1,0501 | C 35 | 060 A 35 | 1550 рік | CC 35 | F.113 | S 35 C | C35 | |

| 1035 | 1,0501 | C 35 | 080 М 36 | 1550 рік | CC 35 | F.113 | S 35 C | C35 | |

| 1045 | 1,0503 | C 45 | 080 M 46 | 1650 рік | CC45 | F.114 | S 45 C | C45 | |

| 1040 | 1,0511 | C 40 | 080 М 40 | - | AF 60 C 40 | F.114.A | - | C40 | |

| 1055 | 1,0535 | C 55 | 070 М 55 | 1655 рік | AF 70 C 55 | F.115 | S 55 C | C55 | |

| - | 1,0570 | Ст 52-3 | 4360 50 Б | 2132 | Е 36-3 | - | SM 490 A, B, C | Fe 510 | |

| A738 | 1,0577 | AST 52 | 1501 224 | 2107 | A 52 FP | - | - | - | |

| 1039 | 1,1157 | 40Mn4 | 150 М 36 | - | 35 М 5 | - | - | - | |

| 1035 | 1,1181 | Ck 35 | 060 A 35 | 1572 рік | XC 38 | F.1130 | S 35 C | C35 | |

| 1035 | 1,1183 | Пор. 35 | 080 М 36 | 1572 рік | XC 38 TS | - | S 35 C | C36 | |

| 1045 | 1,1191 | Ck 45 | 808 M 46 | 1672 рік | XC 45 | F.1140 | S 45 C | C45 | |

| 1055 | 1,1203 | Ck55 | 070 М 55 | - | XC 55 | F.1203 | S55 C | C50 | |

| 1050 | 1,1213 | Пор. 53 | 060 A 52 | 1674 рік | XC 48 TS | - | S 50 C | C53 | |

| 1045 | 1,1730 | C45W | En 43 B | 1672 рік | Y342 | F.1140 | - | - | |

| A572-60 | 1,8900 | StE 380 | 4360 55 E | 2145 | - | - | - | FeE390 кг | |

| - | 1,8905 | StE 460 | HP 6 | - | - | - | - | ||

| Високовуглецева сталь | 1060 | 1,0601 | C60 | 060 A 62 | - | CC55 | - | - | C60 |

| 1064 | 1,1221 | Ck 60 | 060 A 62 | 1678 рік | XC 65 | F.1150 | S 58 C | C60 | |

| 1070 | 1,1231 | Ck 67 | 070 A 72 | 1770 рік | XC 68 | F.5103 | - | C70 | |

| 1080 | 1,1248 | Ck 75 | 060 A 78 | 1774 рік | XC 75 | F.5107 | - | - | |

| 1095 | 1,1274 | Ck 101 | 060 A 96 | 1870 рік | XC 100 | F.5117 | SUP 4 | - | |